氨分解速率与渗氮效果的关系:

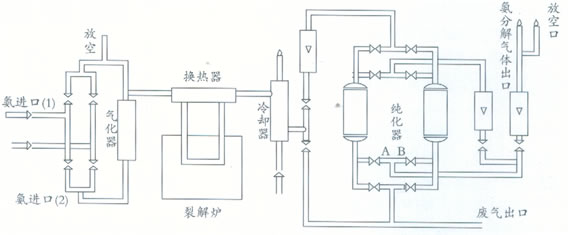

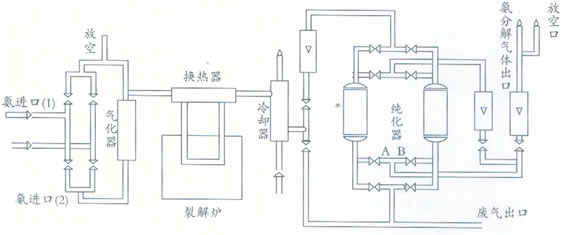

1.冷氨气分解到炉子里有两种方法。一个是热分解,另一个是催化分解。

当气体温度接近炉温时,氨分解速率降低。随着时间的推移,氨分解速度仍然越来越慢。为了保持规定的氨分解速率,必须连续注入适量的氨,以确保正常的氮化速率。

当氮势超过在该温度下形成的化合物的临界值时,化合物在一段时间后形成在表面上,这有利于加速氮化速率。对于合金钢,过高的氮势只会影响化合物的氮浓度(脆性)和厚度,而不会影响扩散层的硬度。对于碳钢,氨分解速率对复合层硬度和厚度的影响是软氮化过程中的一个重要控制因素。

如果氨气停止,氨分解速度会越来越高。炉气的氮势太低,无法维持钢表面的高浓度(复合相),氮化率大大降低。然而,由于渗氮层的浓度差异,渗氮层仍然具有扩散到内部的能力。同时,化合物层中氮的浓度将逐渐降低,致密的化合物层将碎裂;当化合物层非常薄时,它可以部分或完全分解(消失)。

2.在给定的炉温下,炉子不同部分的实际分解率值是不同的。氨气的进气口和排气口、炉子的中下部和上部以及导气管的外部和内部都有差异。差异取决于风扇的循环能力和气体的方向、零件的状态、炉膛压力和炉膛。结构和其他因素。

我们测量的氨分解速率(氮势)仅仅是排气口或氢探针插入位置的数据。

炉子中的循环气体实际上是新鲜氨气及其快速分解气体与剩余氨气及其慢速分解气体的混合物,并且它是动态变化的。幸运的是,只要炉内气体的氮势值超过在该温度下形成的化合物的临界氮势,炉罐各部分的氨分解速率就会有一些差异,这不会明显影响氮化扩散层的深度和硬度。例如,在520℃渗氮时,氨的分解率分别为20%和35%。氮化深度、硬度和金相组织没有差异。

3.认识到氨气通过钢表面分解产生活性氮离子的氮化机理。氨分解速率和新鲜氨气通过零件表面的速度决定了渗氮能力。有时,在氨流速低的情况下,氨分解速率低,并且已经满足工艺要求,但是结果是没有氮化层,因为氨气以低速刷零件的表面。在这种情况下,氮势值通常被称为“虚拟氮势”。为了有一定的高速氨流量,每个炉子都有最小的氨流量。

应仔细考虑零件的充气状态,使空气分布均匀,到达零件的所有渗氮表面,避免气体短路、堵塞和死角,防止同一炉或同一零件零件上出现不均匀渗氮层。

当用很少(没有)化合物层氮化时,气体氮化能力要求相对较小,并且在该温度下氮电势被设置为等于或略低于阈值(或临界氮电势)。此时,为了降低氨的流速并确保刷过零件表面的气体具有足够高的速度,必须添加没有氮化能力的氨分解气体或氮气来稀释氨,同时将总通风量保持在足够高的水平。这通常被称为“可控渗氮”方法。

4.氨气的催化剂分解也是一个非常令人关注的问题。氨气刷在零件表面,具有催化作用,能产生更多活性氮离子,有利于渗氮效果。零件表面粗糙度较大,有利于气体稍微保留在钢表面,并能捕获更多活性氮离子;粗糙度太低,太光滑,气体保持能力差,但很难氮化。

Ra 0.4、0.8和1.6通常适用于机加工表面。清洁零件表面非常重要。这是获得高质量氮化层的必要条件。在这方面有许多故事。表面预氧化、磷化和纳米化是目前应用中最有效的方法。

氨气催化分解的有害影响也是一个令人头痛的问题。普通奥氏体不锈钢炉及其炉内的结构部件也将在工作期间氮化。氮化表面对氨分解有较强的催化作用,提高了氨的分解速率。表面渗氮浓度越高,催化效果越显著。

想了解「镍触媒」参数及用途介绍?点击即可。